。打磨后應(yīng)保證鍛件圖樣規(guī)定的允許尺寸。

5、試驗方法

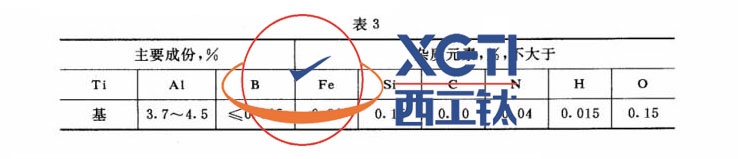

5.1 化學(xué)成份仲裁分析方法按GB4698進行

。

5.2 拉伸試驗按GB228進行。

5.3 沖擊試驗按GB2106進行

。

5.4 β轉(zhuǎn)變點的測定按生產(chǎn)廠常規(guī)方法進行

。

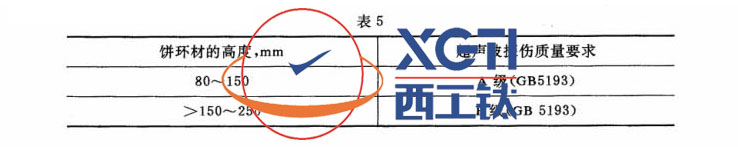

5.5 超聲波檢驗方法按GB5193進行。

5.6 低倍檢查參照GB5168進行

。

5.7表面質(zhì)量用肉眼檢查

。

6、檢驗規(guī)則

6.1 檢查和驗收

6.1.1 鍛件應(yīng)由供方技術(shù)監(jiān)督部門檢驗

,并保證產(chǎn)品質(zhì)量符合本標(biāo)準(zhǔn)的要求

。

6.1.2 需方對收到的產(chǎn)品,應(yīng)按本標(biāo)準(zhǔn)的要求進行復(fù)驗

,如復(fù)驗結(jié)果與本標(biāo)準(zhǔn)不符時

,應(yīng)在收到產(chǎn)品之日起半年內(nèi)向供方提出,由供需雙方協(xié)商解決

。

6.2 組批

鍛件應(yīng)成批提交驗收

。每批鍛件應(yīng)由同一牌號、爐號

、制造方法

、規(guī)格、狀態(tài)和同一生產(chǎn)周期的產(chǎn)品組成

。

6.3 檢驗項目

每批鍛件均應(yīng)進行外形尺寸

、化學(xué)成份

、力學(xué)性能、超聲波探傷

、低倍

、B轉(zhuǎn)變點和表面質(zhì)量的檢驗。

6.4 取樣位置和取樣數(shù)量

6.4.1 化學(xué)成分供方在鑄錠上取樣

,氫分析在成品上取樣

。

6.4.2 每批鍛件任取一件截取試樣環(huán)。試樣環(huán)的一半由供方作性能試驗

,另一半交用戶復(fù)驗,并計入交貨數(shù)量

。需方提供的鍛件圖樣上應(yīng)注明試樣環(huán)的位置

。從試樣環(huán)上取拉伸試樣2個,沖擊試樣3個

,氫分析試樣1份

。試樣取自弦向。拉伸試驗試樣應(yīng)符合GB6397表7中R4或R7的規(guī)定

。當(dāng)用同一鑄錠生產(chǎn)幾種規(guī)格相近的鍛件時

,在征得需方同意后,可以用最大規(guī)格鍛件的性能

,代表其他規(guī)格鍛件的性能

,餅、環(huán)材的低倍檢查在試樣環(huán)上進行

,將試樣環(huán)通過圓心剖開

,檢查縱剖面。雙方認為有必要時可以增加檢查鍛件的兩個端面

。其他形狀鍛件的低倍取樣位置由雙方協(xié)商

。

6.4.3 鍛件應(yīng)逐個進行超聲波探傷檢查。

6.4.4 鍛件應(yīng)逐個進行外形尺寸和表面質(zhì)量的檢查

。

6.5 重復(fù)試驗

在力學(xué)性能各項試驗中

,如果有一個試樣的試驗結(jié)果不合格,則從原試樣環(huán)上再取雙倍試樣

,進行該不合格項目的復(fù)驗

。但沖擊試驗,如果有一個試樣結(jié)果不合格時仍取三個試樣復(fù)驗

。

復(fù)驗結(jié)果若仍有一個試樣不合格

,則整批報廢。

7、標(biāo)志、包裝、運輸、貯存

7.1 每個鍛件上應(yīng)有永久性標(biāo)志

,標(biāo)明牌號

、爐號和錠節(jié)號。

7.2 鍛件的包裝

,運輸和貯存按GB8180規(guī)定進行

。

7.3 每批鍛件應(yīng)附有符合本標(biāo)準(zhǔn)要求的質(zhì)量證明書,其上注明:

a.供方名稱

;

b.產(chǎn)品名稱

;

c.產(chǎn)品牌號、規(guī)格

、狀態(tài)

;

d.爐號、批號

、批重和件數(shù)

;

e.各項分析檢驗結(jié)果及技術(shù)監(jiān)督部門印記;

f.本標(biāo)準(zhǔn)編號

;

g.包裝日期

。

附加說明:

本標(biāo)準(zhǔn)由中國有色金屬工業(yè)總公司提出。

本標(biāo)準(zhǔn)由寶雞有色金屬加工廠

、中國船舶工業(yè)總公司第725研究所負責(zé)起草

。

本標(biāo)準(zhǔn)主要起草人:孟慶林、陳春和